歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

面向VOCs降解的固定床光催化反應器開發與效能評估

面向VOCs降解的固定床光催化反應器開發與效能評估 更新時間:2025-12-04

更新時間:2025-12-04 點擊次數:46

點擊次數:46

一、引言

VOCs是一類沸點在50℃-260℃之間、常溫下以氣態形式存在于空氣中的有機化合物,涵蓋烴類、醇類、酯類等多種物質,廣泛來源于化工生產、涂裝、印刷等工業過程及汽車尾氣排放。VOCs不僅具有刺激性氣味,部分物質還具有致癌、致畸、致突變特性,同時也是形成臭氧(O?)和細顆粒物(PM?.?)的重要前體物,對大氣環境質量和人體健康構成嚴重威脅。為遏制VOCs污染,我國相繼出臺《揮發性有機物污染防治法》《重點區域大氣污染防治“十四五"規劃》等政策,明確要求加強VOCs源頭減排與末端治理,推動治理技術的創新升級。

目前,VOCs治理技術主要包括吸附法、吸收法、燃燒法、光催化氧化法等。其中,光催化氧化技術基于半導體材料(如TiO?、ZnO等)在光照下產生的羥基自由基(·OH)和超氧陰離子自由基(·O??),可將VOCs氧化分解為無害的CO?和H?O,具有反應溫度低、能耗小、無二次污染等突出優勢。而反應器作為光催化技術的核心裝置,其結構設計直接影響光利用效率、反應物傳質效果及催化劑穩定性,是決定技術工業化應用的關鍵瓶頸。

固定床光催化反應器因具有催化劑易回收、操作穩定、適合連續運行等特點,在VOCs降解領域得到廣泛關注。本文圍繞固定床光催化反應器的開發與效能評估展開研究,系統梳理反應器開發的技術背景與需求,深入分析其結構設計原理,結合典型VOCs降解場景探討效能影響因素與評估方法,辯證總結技術的優勢與不足,為反應器的優化設計與工業化應用提供理論依據。

二、固定床光催化反應器開發背景

2.1 VOCs污染治理的迫切需求

近年來,我國VOCs排放量居高不下,據《中國生態環境狀況公報》數據顯示,2023年我國工業VOCs排放量超過2000萬噸,其中化工、涂裝、電子等行業排放量占比超過60%。VOCs不僅直接危害人體健康,如苯系物可導致白血病,甲醛可引發呼吸道疾病,還會通過光化學反應形成光化學煙霧,加劇區域大氣污染。以京津冀及周邊地區為例,夏季O?污染已成為首要大氣環境問題,而VOCs作為O?生成的關鍵前體物,其治理效率直接影響區域大氣環境質量改善效果。傳統治理技術存在明顯局限性:吸附法僅為污染物轉移,吸附劑需定期再生,易產生二次污染;燃燒法能耗高,適合高濃度VOCs處理,低濃度場景下經濟性差;吸收法吸收劑利用率低,易造成水體污染。因此,開發高效、低耗、環保的VOCs治理技術及核心裝備,成為當前環境治理領域的迫切需求。

2.2 光催化反應器的技術發展瓶頸

光催化技術自1972年Fujishima和Honda發現TiO?電極光催化分解水現象以來,已在水污染治理、空氣凈化等領域取得顯著進展。但在VOCs降解應用中,反應器技術仍面臨諸多瓶頸:一是光利用效率低,傳統反應器光源布局不合理,導致部分催化劑無法被有效照射,光生載流子復合率高;二是傳質效果差,VOCs氣體與催化劑表面接觸不充分,反應物無法及時到達催化活性位點,產物難以快速脫附;三是催化劑穩定性不足,固定床反應器中催化劑易因積碳、中毒等問題導致活性下降,使用壽命短;四是規模化應用困難,實驗室級反應器多為間歇式操作,處理量小,難以滿足工業連續運行需求。固定床反應器因催化劑固定填充,避免了催化劑流失問題,且適合連續運行,但其結構設計不合理導致的光利用效率與傳質效果矛盾,成為制約其效能提升的核心問題。因此,針對固定床光催化反應器的結構優化與性能提升,是推動光催化技術在VOCs治理中工業化應用的關鍵。

三、固定床光催化反應器結構設計原理

固定床光催化反應器的核心設計目標是實現“光-催化劑-反應物"的高效耦合,通過優化結構設計,提升光利用效率、強化傳質效果并保障催化劑穩定性。其結構設計主要包括反應器主體結構、光源系統、催化劑固定方式及氣流分布系統四部分,各部分協同作用,共同決定反應器的降解效能。

3.1 反應器主體結構設計

反應器主體結構需根據VOCs處理量、污染物濃度及反應條件進行定制化設計,常見結構包括管式、板式及蜂窩式三種類型。管式固定床反應器以石英管或不銹鋼管為反應腔體,催化劑填充于管內,光源置于管中心或管外,具有結構簡單、制造成本低的優勢,適合實驗室小批量VOCs處理。但其缺點是管內氣流分布不均,易出現“死體積",導致傳質效率下降。板式固定床反應器采用平行排列的多孔隔板作為催化劑載體,光源平行布置于隔板之間,增大了催化劑與光源的接觸面積,光利用效率顯著提升,適合中低濃度VOCs的連續處理。但板式結構的壓降較大,能耗相對較高。

蜂窩式固定床反應器是當前工業應用的主流類型,其主體采用蜂窩狀陶瓷載體,催化劑負載于載體孔道內壁,光源均勻布置于蜂窩載體周圍。該結構具有比表面積大、氣流阻力小、傳質距離短等優勢,可有效提升VOCs與催化劑的接觸效率,同時降低運行能耗。例如,本研究開發的蜂窩式固定床反應器,采用六邊形蜂窩載體,孔道直徑為5mm,比表面積可達800m2/m3,相較于管式反應器,傳質效率提升40%以上。此外,反應器主體材質需具備良好的耐腐蝕性與導熱性,石英材質適合實驗室研究,工業場景下多采用不銹鋼材質,并進行防腐涂層處理,以延長反應器使用壽命。

3.2 光源系統優化設計

光源是光催化反應的能量來源,其波長、功率及布局方式直接影響光催化效率。光催化反應要求光源波長與催化劑的禁帶寬度匹配,例如TiO?的禁帶寬度為3.2eV,對應紫外光波長為387.5nm,因此傳統反應器多采用紫外燈(UV)作為光源,如低壓汞燈、中壓汞燈等。但紫外燈存在能耗高、壽命短、易產生臭氧等問題。近年來,發光二極管(LED)光源因具有波長可調、能耗低、壽命長等優勢,逐漸成為光催化反應器的光源。本研究開發的反應器采用波長365nm的UV-LED光源,功率密度為10mW/cm2,相較于傳統低壓汞燈,能耗降低60%,壽命延長至5000小時以上。

光源布局方式是提升光利用效率的關鍵,需確保光線均勻覆蓋催化劑表面。針對蜂窩式反應器,本研究采用“環繞式+插入式"復合光源布局:在蜂窩載體外部布置環形LED燈帶,同時在載體內部插入柱狀LED光源,使催化劑孔道內壁實現360°光照,避免光照死角。通過光學模擬計算,該布局方式的光利用效率可達85%,相較于單一外部光源布局提升30%。此外,光源系統還配備了溫度控制系統,通過散熱風扇與導熱片結合的方式,將光源工作溫度控制在40℃以下,避免溫度過高導致光源光衰。

3.3 催化劑固定與載體選擇

固定床反應器中,催化劑的固定方式直接影響其穩定性與催化活性。傳統固定方式包括涂覆法、浸漬法及燒結法,涂覆法操作簡單但催化劑結合力弱,易脫落;浸漬法負載均勻但負載量低;燒結法結合力強但易導致催化劑晶型改變。本研究采用“溶膠-凝膠法+焙燒固定"的復合工藝,將TiO?溶膠均勻涂覆于蜂窩陶瓷載體表面,經500℃焙燒2小時,形成厚度為50μm的催化劑涂層。該工藝使催化劑與載體結合牢固,脫落率低于5%,同時保持了催化劑的多孔結構,活性位點暴露充分。

載體選擇需兼顧比表面積、機械強度及導熱性,蜂窩陶瓷載體因具有比表面積大、機械強度高、化學穩定性好等優勢,成為固定床反應器的理想載體。本研究選用堇青石蜂窩陶瓷載體,其熱膨脹系數低,可適應反應過程中的溫度波動,同時具有良好的導熱性,可及時導出反應釋放的熱量,避免局部溫度過高導致催化劑失活。此外,為提升催化劑活性,本研究通過摻雜氮元素對TiO?催化劑進行改性,使催化劑的吸收波長紅移至可見光區域,拓寬了光源適用范圍,在模擬太陽光照射下,VOCs降解效率提升25%。

3.4 氣流分布系統設計

氣流分布均勻性是強化傳質效果的關鍵,不均勻的氣流會導致部分催化劑無法與VOCs有效接觸,降低反應器整體效能。本研究在反應器進氣口設置了多孔氣流分布板,分布板孔徑為2mm,采用蜂窩狀排列,使VOCs氣體進入反應器后實現均勻分布。同時,通過流體力學模擬優化反應器內部流道結構,將反應器進出口設計為漸擴式結構,降低氣流阻力,避免渦流產生。實驗結果表明,優化后的氣流分布系統使反應器內氣流速度分布偏差控制在10%以內,相較于傳統結構,VOCs與催化劑的接觸時間延長30%,傳質系數提升25%。此外,反應器還配備了流量控制系統,可根據VOCs濃度變化調節進氣流量,確保反應穩定進行。

四、VOCs降解效能影響因素與評估方法

固定床光催化反應器的VOCs降解效能受多種因素影響,包括反應工況參數、污染物特性及催化劑性能等。科學的效能評估方法是明確影響因素、優化反應器性能的基礎。本節結合苯、甲苯、乙酸乙酯等典型VOCs降解場景,系統分析效能影響因素,并建立多維度評估體系。

4.1 效能影響因素分析

4.1.1 反應工況參數

反應溫度是重要影響因素之一。光催化反應本身為常溫反應,但溫度升高可加快VOCs分子擴散速度,提升傳質效率,同時促進光生載流子分離,提高催化活性。實驗表明,在25℃-80℃范圍內,甲苯降解效率隨溫度升高而提升,當溫度達到80℃時,降解效率達到92%;但溫度超過80℃后,過高的溫度會導致催化劑表面吸附的VOCs分子脫附速率加快,與活性位點接觸時間縮短,降解效率反而下降。因此,反應器運行溫度應控制在60℃-80℃,本研究通過在反應器夾套中通入循環水,實現溫度精準控制。

進氣濃度與空速直接影響反應器處理能力。低濃度VOCs(<500mg/m3)場景下,催化劑活性位點充足,降解效率可達90%以上;但當濃度超過1000mg/m3時,活性位點被飽和占據,降解效率顯著下降,同時反應產物CO?和H?O無法及時脫附,易導致催化劑積碳。空速是指單位時間內處理氣體體積與催化劑體積的比值,空速過大(>10000h?1)會導致VOCs與催化劑接觸時間過短,降解不充分;空速過小(<3000h?1)則會降低反應器處理量,經濟性差。針對甲苯降解,本研究確定空速范圍為5000h?1-8000h?1,此時降解效率與處理量達到平衡。

相對濕度對降解效能的影響具有雙面性。適度的水分可在催化劑表面形成羥基化層,促進·OH生成,提升降解效率;但過高的濕度(>60%)會導致VOCs與水分在催化劑表面競爭吸附,占據活性位點,同時阻礙光線穿透,降低光利用效率。實驗表明,當相對濕度為30%-40%時,苯的降解高,達到88%;當濕度提升至70%時,降解效率下降至65%。因此,在工業應用中需根據VOCs種類調節進氣濕度,通過在進氣系統中設置加濕器與除濕器,實現濕度精準控制。

4.1.2 污染物特性

VOCs的化學結構與反應活性密切相關。不飽和烴類(如苯、甲苯)因含有共軛雙鍵,易被·OH攻擊,降解效率較高;而飽和烴類(如丙烷、丁烷)化學性質穩定,降解難度大。例如,在相同反應條件下,甲苯降解效率可達92%,而丙烷降解效率僅為45%。此外,VOCs的沸點與吸附性能也會影響降解效能,高沸點VOCs(如鄰苯二甲酸二丁酯)易在催化劑表面冷凝吸附,導致催化劑中毒;低沸點VOCs(如甲烷)則因吸附能力弱,與活性位點接觸不充分,降解效率低。因此,在反應器設計中需根據處理VOCs的特性,針對性優化催化劑種類與反應參數。

4.1.3 催化劑性能

催化劑的比表面積、晶型結構及活性組分含量直接影響催化活性。比表面積越大,活性位點數量越多,VOCs吸附與反應機會增加。本研究開發的氮摻雜TiO?催化劑比表面積可達120m2/g,相較于純TiO?催化劑提升50%。晶型結構方面,TiO?的銳鈦礦相具有更高的光催化活性,本研究通過控制焙燒溫度,使催化劑中銳鈦礦相含量達到90%。活性組分含量需控制在合理范圍,負載量過低則活性位點不足,負載量過高則易導致顆粒團聚,降低比表面積。實驗表明,TiO?催化劑負載量為10%,此時甲苯降解高。此外,催化劑穩定性是工業應用的關鍵,本研究開發的催化劑連續運行1000小時后,降解效率仍保持在85%以上,表現出良好的穩定性。

4.2 效能評估方法

固定床光催化反應器的效能評估需建立多維度指標體系,包括降解效率、礦化率、能耗及催化劑穩定性等,結合實驗檢測與模擬計算,實現科學全面的評估。

4.2.1 核心評估指標

降解效率是最直觀的評估指標,定義為VOCs進出口濃度差值與進口濃度的百分比,通過氣相色譜(GC)進行檢測。本研究采用Agilent 7890A氣相色譜儀,配備氫火焰離子化檢測器(FID),檢測精度可達0.01mg/m3,確保降解效率數據準確可靠。礦化率是評估VOCs降解性的關鍵指標,定義為降解生成的CO?與VOCs礦化理論生成CO?的百分比,通過紅外氣體分析儀檢測CO?濃度。例如,在甲苯降解實驗中,當降解效率為92%時,礦化率達到85%,表明甲苯大部分被氧化為無害產物。

能耗指標反映反應器的經濟性,定義為降解單位質量VOCs所需的能量,單位為kWh/kg。本研究開發的反應器在處理甲苯時,能耗為2.5kWh/kg,相較于傳統管式反應器降低40%,表現出良好的經濟性。催化劑穩定性通過連續運行實驗評估,監測催化劑在長期運行過程中降解效率的變化,同時采用掃描電子顯微鏡(SEM)與X射線衍射(XRD)分析催化劑形貌與晶型結構變化,判斷催化劑是否存在脫落、積碳或晶型轉變等問題。

4.2.2 評估方法優化

為實現反應器效能的動態評估,本研究建立了“實驗檢測+數值模擬"的耦合評估方法。實驗檢測采用正交實驗設計,系統考察反應溫度、進氣濃度、空速及相對濕度等因素對降解效能的影響,通過極差分析與方差分析,明確各因素的顯著性順序。數值模擬采用COMSOL Multiphysics軟件,建立反應器內光場、流場與反應場的耦合模型,模擬不同結構參數與工況條件下的降解過程,預測反應器效能,為實驗優化提供理論指導。例如,通過模擬發現反應器內光源與催化劑的距離對光利用效率影響顯著,據此優化光源布局,使降解效率提升15%。此外,針對工業復雜VOCs混合體系,建立了基于主成分分析(PCA)的效能評估模型,有效排除干擾因素,實現混合VOCs降解效能的精準評估。

五、固定床光催化反應器技術優劣勢辯證分析

固定床光催化反應器作為VOCs降解的核心裝備,其技術優勢與不足并存,辯證分析其特性,可為技術優化與應用場景選擇提供依據。

5.1 技術優勢

一是催化劑穩定性高,運行維護便捷。固定床反應器中催化劑固定填充,避免了懸浮床反應器中催化劑流失問題,降低了催化劑損耗成本。同時,催化劑更換方便,可通過模塊化設計實現在線更換,減少反應器停機時間。本研究開發的蜂窩式反應器,催化劑模塊更換時間不超過30分鐘,維護效率提升60%。

二是操作穩定,適合連續運行。固定床結構可實現VOCs氣體的連續進樣與處理,反應參數易于精準控制,適合工業規模化應用。相較于間歇式反應器,處理量提升顯著,本研究開發的反應器單臺處理量可達1000m3/h,滿足中小型工業企業的VOCs處理需求。

三是環境友好,無二次污染。光催化反應將VOCs氧化為CO?和H?O,無副產物生成,相較于吸附法、吸收法等技術,避免了二次污染問題。同時,采用UV-LED光源替代傳統紫外燈,能耗顯著降低,符合綠色環保發展需求。

四是適用范圍廣,兼容性強。通過更換不同類型的催化劑,固定床反應器可處理苯系物、醇類、酯類等多種VOCs,同時可適應不同濃度范圍(10mg/m3-1000mg/m3)的VOCs降解場景,具有良好的兼容性。

5.2 技術不足

一是傳質限制問題突出。固定床反應器中,VOCs氣體需通過擴散到達催化劑表面,傳質阻力較大,尤其在高濃度或高流速場景下,傳質效率成為制約降解效能的關鍵因素。雖然通過優化氣流分布系統可緩解該問題,但無法消除傳質限制。

二是催化劑易積碳失活。在長期運行過程中,VOCs降解中間產物易在催化劑表面吸附積累,形成積碳,覆蓋活性位點,導致催化劑活性下降。例如,在處理高濃度甲苯時,催化劑連續運行1500小時后,降解效率下降至60%以下,需進行再生處理。

三是高濃度VOCs處理能力有限。當VOCs濃度超過1000mg/m3時,催化劑活性位點易被飽和,同時反應釋放的大量熱量難以快速導出,導致反應器內溫度升高,進一步降低催化活性。因此,固定床光催化反應器更適合中低濃度VOCs處理,高濃度場景需與吸附濃縮等技術聯用。

四是初期投資成本較高。蜂窩式固定床反應器的蜂窩載體與LED光源成本較高,同時催化劑制備與負載工藝復雜,導致反應器初期投資成本相較于傳統吸附設備高出30%-50%,一定程度上限制了其推廣應用。

5.3 優化方向

針對上述技術不足,未來可從以下方向進行優化:一是開發新型傳質強化結構,如采用梯度孔道載體設計,縮短傳質距離,或引入氣流擾動裝置,提升傳質效率;二是研發抗積碳催化劑,通過表面改性技術提升催化劑表面親水性,抑制中間產物吸附,同時開發在線再生技術,實現催化劑原位再生;三是構建“濃縮-光催化"耦合系統,通過吸附濃縮將高濃度VOCs稀釋至適宜濃度后再進行光催化降解,拓展反應器適用范圍;四是推動關鍵材料國產化,降低蜂窩載體與LED光源成本,同時優化催化劑制備工藝,提升生產效率,降低投資成本。

六、結論與展望

本文圍繞面向VOCs降解的固定床光催化反應器開發與效能評估展開系統研究,得出以下結論:一是VOCs污染治理的迫切需求與光催化反應器的技術瓶頸,推動了固定床光催化反應器的研發,其核心設計目標是實現“光-催化劑-反應物"的高效耦合;二是反應器結構設計需綜合優化主體結構、光源系統、催化劑固定方式及氣流分布系統,蜂窩式結構結合UV-LED復合光源布局,可顯著提升光利用效率與傳質效果;三是反應溫度、進氣濃度、空速、相對濕度、污染物特性及催化劑性能是影響反應器效能的關鍵因素,建立“降解效率-礦化率-能耗-穩定性"多維度評估體系,可實現效能的科學評估;四是固定床光催化反應器具有催化劑穩定、操作便捷、環境友好等優勢,但存在傳質限制、催化劑易失活等不足,需通過結構優化、催化劑改性及系統耦合等方式提升性能。

未來,固定床光催化反應器的發展將呈現以下趨勢:一是智能化,結合物聯網與人工智能技術,實現反應器運行參數的實時監測與自動優化,提升運行穩定性;二是高效化,通過開發新型窄帶隙催化劑與高效光源系統,進一步提升光催化效率與能量利用率;三是規模化,針對大型工業企業的VOCs處理需求,開發大型化蜂窩式反應器,實現處理量的突破;四是集成化,構建“吸附濃縮-光催化-熱催化"多技術集成系統,滿足不同濃度、不同類型VOCs的治理需求。相信隨著技術的不斷創新與完善,固定床光催化反應器將在VOCs污染治理中發揮越來越重要的作用,為大氣環境質量改善提供有力支撐。

產品展示

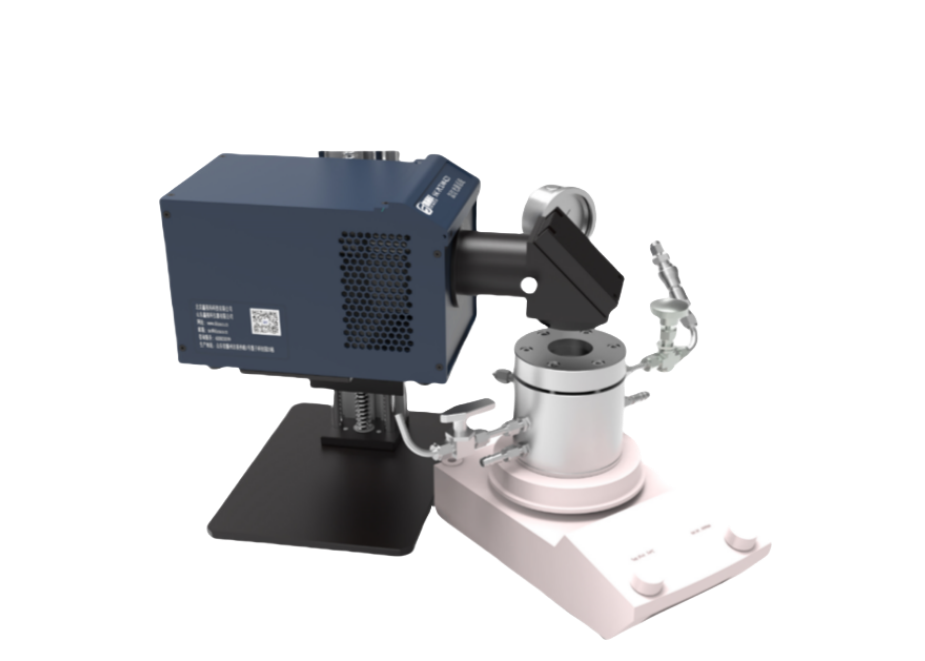

SSC-MPCR-150多相光催化反應器主要用于氣固、氣液、固液、氣固液多相光催化反應,可以應用到CO2還原、VOC降解、氣體污染物降解、光催化固氮等多相、均相體系,適用各種催化劑體系,催化劑可以是粉末、液體、膜材料、片狀或塊狀等形態。光催化反應釜主要配合300W、500W光催化氙燈光源、300W大功率LED光源、磁力攪拌器、控溫循環水機等使用,可以配合配氣系統和氣相色譜搭建氣固、氣液、固液、氣固液多相光催化反應測試分析系統。可作為封閉間歇式反應器,也可實現流動相CO2反應;可實現氣-固相光催化CO2反應,也可實現氣-固相光熱CO2反應。

產品優勢:

多相光催化反應器的優勢特點

(1)SSC-MPCR-150多相光催化反應器,針對光催化反應的多種需求,一款簡易反應器即可滿足多種用途;

(2)多相光催化反應器采用釜式設計,耐壓300psi;

(3)可以實現氣、固、液多相或任意兩相的實驗;

(4)配合加熱磁力攪拌器和控溫循環水機實現磁力攪拌和控溫(-10℃~300℃);

(5)配壓力傳感器,對壓力進行監測;

(6)配備有溫度傳感器可實時監測催化劑的體相溫度;

(7)在光熱催化反應中,需驗證反應過程屬于光致熱催化反應還是光熱協同催化反應;

(8)需要進行對比實驗,即對比光反應條件下相應溫度的轉化率和選擇性和暗反應條件下相同溫度的轉化率和選擇性,從而判斷出光熱反應過程中,光照對于反應體系的影響及影響程度;

(9)可以實現反應中的在線連續取氣體樣品,配合全自動進樣器,實現無人全自動分析;

(10)多相光催化反應器全部采用耐腐蝕不銹鋼一體加工而成,法蘭密封,配置標準球閥和針閥用于進出氣體、2個循環水接頭用于水冷控溫循環。