歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

催化高溫反應(yīng)技術(shù)在能源轉(zhuǎn)化中的應(yīng)用與挑戰(zhàn)

催化高溫反應(yīng)技術(shù)在能源轉(zhuǎn)化中的應(yīng)用與挑戰(zhàn) 更新時間:2025-08-29

更新時間:2025-08-29 點擊次數(shù):206

點擊次數(shù):206

一、引言

在當(dāng)今社會,能源是推動經(jīng)濟(jì)發(fā)展和維持社會運(yùn)轉(zhuǎn)的基石。然而,傳統(tǒng)化石能源的大量使用不僅帶來了資源枯竭的危機(jī),還引發(fā)了嚴(yán)重的環(huán)境污染和氣候變化問題。因此,開發(fā)高效、清潔的能源轉(zhuǎn)化技術(shù)已成為全球能源領(lǐng)域的研究熱點和關(guān)鍵任務(wù)。催化高溫反應(yīng)技術(shù)作為一種能夠在高溫條件下借助催化劑加速化學(xué)反應(yīng)的重要技術(shù)手段,能夠突破熱力學(xué)限制,極大地提升反應(yīng)效率和選擇性,在能源轉(zhuǎn)化的眾多環(huán)節(jié)中發(fā)揮著作用。從石油煉制工業(yè)中對重質(zhì)油的轉(zhuǎn)化,到清潔能源生產(chǎn)領(lǐng)域中氫氣和合成氣的制備,再到環(huán)境治理方面對汽車尾氣及工業(yè)廢氣的凈化處理,催化高溫反應(yīng)技術(shù)都展現(xiàn)出了巨大的應(yīng)用潛力,有望成為實現(xiàn)能源可持續(xù)發(fā)展的核心驅(qū)動力之一。

二、催化高溫反應(yīng)技術(shù)的科學(xué)基礎(chǔ)

2.1 催化反應(yīng)的熱力學(xué)與動力學(xué)

在高溫環(huán)境下,催化反應(yīng)的熱力學(xué)和動力學(xué)過程發(fā)生了顯著變化。從動力學(xué)角度來看,催化劑表面的活性位點,如金屬原子、氧空位等,能夠有效吸附反應(yīng)物分子。這種吸附作用會削弱反應(yīng)物分子內(nèi)部的化學(xué)鍵,使得反應(yīng)所需克服的活化能大幅降低。以甲烷重整反應(yīng)(CH4+H2O→CO+3H2)為例,在高溫和合適催化劑的共同作用下,原本難以發(fā)生的反應(yīng)得以順利進(jìn)行。高溫還能夠促進(jìn)吸熱反應(yīng)朝著正向進(jìn)行,因為根據(jù)熱力學(xué)原理,升高溫度對于吸熱反應(yīng)的平衡移動有利。此外,高溫環(huán)境能夠顯著提升反應(yīng)物在催化劑孔隙內(nèi)的擴(kuò)散速率,減少傳質(zhì)過程對反應(yīng)速率的限制,使得反應(yīng)物能夠更快速地到達(dá)催化劑的活性位點,從而加快整個反應(yīng)進(jìn)程。

2.2 催化劑的 “高溫生存法則"

在高溫催化反應(yīng)中,催化劑需要具備特殊的性能才能穩(wěn)定發(fā)揮作用。首先是熱穩(wěn)定性,高溫下催化劑要能夠抵抗燒結(jié)現(xiàn)象的發(fā)生。對于負(fù)載型催化劑而言,金屬顆粒在高溫下容易發(fā)生遷移和團(tuán)聚,導(dǎo)致活性位點數(shù)量減少,從而降低催化劑的活性。同時,催化劑的載體也可能發(fā)生相變,例如Al2O3載體在高溫下可能發(fā)生相變,致使孔結(jié)構(gòu)坍塌,影響催化劑的性能。其次是抗積碳性,烴類在高溫裂解過程中容易生成焦炭并沉積在催化劑表面,堵塞催化劑的孔道,阻礙反應(yīng)物與活性位點的接觸,降低反應(yīng)效率。為解決這一問題,通常可采用添加堿金屬或調(diào)整載體酸性等方法來抑制積碳的生成。最后,催化劑還需具備化學(xué)惰性,在含有H2S、Cl?等腐蝕性氣氛的反應(yīng)環(huán)境中,能夠保持自身結(jié)構(gòu)的完整性,不被腐蝕破壞,以確保長期穩(wěn)定的催化性能。

三、催化高溫反應(yīng)技術(shù)在能源轉(zhuǎn)化中的應(yīng)用

3.1 石油煉制

3.1.1 催化裂化(FCC)

在石油煉制過程中,催化裂化是一項關(guān)鍵技術(shù),其反應(yīng)溫度通常在 500 - 600℃。Y 型分子篩催化劑在這一過程中發(fā)揮著核心作用,它能夠?qū)⒅刭|(zhì)油裂解為汽油、柴油等輕質(zhì)油品。重質(zhì)油分子在 Y 型分子篩的酸性活性位點上發(fā)生吸附和裂解反應(yīng),長鏈烴分子斷裂為較短鏈的烴類,從而實現(xiàn)油品的輕質(zhì)化。通過優(yōu)化催化劑的組成和結(jié)構(gòu),以及精確控制反應(yīng)條件,可以提高催化裂化的產(chǎn)物選擇性,增加汽油、柴油等目標(biāo)產(chǎn)品的收率,為滿足市場對輕質(zhì)油品的需求提供了重要保障。

3.1.2 加氫處理

加氫處理過程主要用于脫除石油產(chǎn)品中的硫、氮等雜質(zhì),以生產(chǎn)清潔燃油,該過程通常在 300 - 400℃下進(jìn)行,使用Co?Mo/Al2O3催化劑。在氫氣的存在下,催化劑能夠促進(jìn)硫、氮化合物與氫氣發(fā)生反應(yīng),將其中的硫、氮原子轉(zhuǎn)化為H2S和NH3等氣體而脫除。這不僅有助于減少燃油燃燒時產(chǎn)生的有害氣體排放,降低對環(huán)境的污染,還能提高燃油的質(zhì)量和穩(wěn)定性,滿足日益嚴(yán)格的環(huán)保標(biāo)準(zhǔn)和發(fā)動機(jī)對燃油品質(zhì)的要求。

3.2 合成氣與氫能生產(chǎn)

3.2.1 甲烷蒸汽重整

甲烷蒸汽重整是工業(yè)制氫的主要途徑之一,反應(yīng)溫度一般在 800 - 1000℃,采用 Ni 基催化劑。在該反應(yīng)中,甲烷(CH4)與水蒸氣(H2O)在催化劑的作用下發(fā)生重整反應(yīng),生成氫氣(H2)和一氧化碳(CO)。高溫有利于反應(yīng)向生成氫氣和一氧化碳的方向進(jìn)行,Ni 基催化劑能夠有效降低反應(yīng)的活化能,提高反應(yīng)速率。然而,該過程存在催化劑易積碳失活的問題,需要通過優(yōu)化催化劑配方、添加助劑以及改進(jìn)反應(yīng)工藝等措施來提高催化劑的抗積碳性能,確保反應(yīng)的穩(wěn)定運(yùn)行和氫氣的高效生產(chǎn)。

3.2.2 高溫電解水(HTSE)

高溫電解水是一種具有潛力的制氫技術(shù),其采用固體氧化物電解槽,工作溫度在 700 - 900℃。與低溫電解水相比,高溫電解水能夠顯著提升能源轉(zhuǎn)化效率,可提高 30% 以上。在高溫條件下,水在固體氧化物電解槽中發(fā)生電解反應(yīng),分解為氫氣和氧氣。高溫環(huán)境降低了電解反應(yīng)所需的電能,從熱力學(xué)角度來看,減少了反應(yīng)的吉布斯自由能變化,使得反應(yīng)更容易進(jìn)行;從動力學(xué)角度,高溫加速了離子在電解質(zhì)中的傳導(dǎo)和反應(yīng)速率,提高了整體的能量利用效率。但該技術(shù)目前面臨著電極材料性能、電解槽穩(wěn)定性以及成本較高等挑戰(zhàn),需要進(jìn)一步開展研究來克服這些問題,實現(xiàn)大規(guī)模工業(yè)化應(yīng)用。

3.3 生物質(zhì)能轉(zhuǎn)化

生物質(zhì)能作為一種可再生能源,通過高溫催化技術(shù)可以實現(xiàn)高效轉(zhuǎn)化。例如,在生物質(zhì)氣化過程中,利用高溫催化劑能夠顯著提高氣化效率。生物質(zhì)在高溫下與氣化劑(如空氣、水蒸氣等)發(fā)生反應(yīng),生成可燃?xì)怏w,如一氧化碳、氫氣、甲烷等。催化劑的存在促進(jìn)了生物質(zhì)的熱解和氣化反應(yīng),提高了氣體產(chǎn)物的產(chǎn)率和質(zhì)量,提升了生物質(zhì)能源的利用價值。同時,在生物質(zhì)制生物燃料的過程中,高溫催化技術(shù)也可用于將生物質(zhì)轉(zhuǎn)化為生物乙醇、生物柴油等液體燃料,為交通運(yùn)輸領(lǐng)域提供清潔的可再生能源解決方案,有助于減少對化石燃料的依賴,降低碳排放。

3.4 二氧化碳轉(zhuǎn)化

隨著全球?qū)厥覛怏w減排的關(guān)注度不斷提高,二氧化碳轉(zhuǎn)化技術(shù)成為研究熱點。在高溫催化條件下,二氧化碳可以與氫氣等還原劑發(fā)生反應(yīng),轉(zhuǎn)化為有價值的化學(xué)品和燃料。如二氧化碳加氫制甲醇,該反應(yīng)通常在一定溫度(如 200 - 300℃)和壓力下進(jìn)行,使用特定的催化劑(如Cu?ZnO?Al2O3催化劑)。通過優(yōu)化催化劑的活性和選擇性,能夠提高二氧化碳的轉(zhuǎn)化率和甲醇的產(chǎn)率。此外,二氧化碳還可通過高溫催化重整反應(yīng)轉(zhuǎn)化為合成氣,再進(jìn)一步通過費(fèi)托合成等過程制備長鏈烴類燃料和醇醚燃料。這不僅實現(xiàn)了二氧化碳的資源化利用,減少了其在大氣中的排放,還為能源的可持續(xù)發(fā)展提供了新的途徑。

四、催化高溫反應(yīng)技術(shù)在能源轉(zhuǎn)化中面臨的挑戰(zhàn)

4.1 催化劑燒結(jié)

在高溫環(huán)境下,催化劑的燒結(jié)問題是一個嚴(yán)重的挑戰(zhàn)。以負(fù)載型金屬催化劑為例,金屬顆粒在高溫下具有較高的表面能,會發(fā)生遷移和團(tuán)聚現(xiàn)象。隨著時間的推移,原本高度分散的小顆粒逐漸聚集形成較大的顆粒,導(dǎo)致催化劑的活性表面積減小,活性位點數(shù)量大幅減少,從而使得催化劑的活性顯著降低。例如在甲烷蒸汽重整反應(yīng)中使用的 Ni 基催化劑,在長時間高溫運(yùn)行后,Ni 顆粒容易發(fā)生燒結(jié),嚴(yán)重影響反應(yīng)的進(jìn)行和氫氣的產(chǎn)率。

4.2 積碳與結(jié)焦

在涉及烴類的高溫催化反應(yīng)中,積碳與結(jié)焦問題普遍存在。烴類在高溫下會發(fā)生裂解反應(yīng),生成的碳物種會沉積在催化劑表面和孔道內(nèi)。積碳不僅會堵塞催化劑的孔道,阻礙反應(yīng)物與活性位點的接觸,降低反應(yīng)效率,還可能導(dǎo)致催化劑的活性位點中毒,進(jìn)一步降低催化劑的性能。在石油煉制的催化裂化過程以及甲烷重整制氫等反應(yīng)中,積碳與結(jié)焦問題嚴(yán)重影響了催化劑的使用壽命和反應(yīng)的穩(wěn)定性,需要頻繁進(jìn)行催化劑再生或更換,增加了生產(chǎn)成本。

4.3 熱應(yīng)力失效

高溫催化反應(yīng)過程中,由于反應(yīng)體系存在較大的溫度梯度,會產(chǎn)生熱應(yīng)力。反應(yīng)器等設(shè)備在熱應(yīng)力的反復(fù)作用下,材料內(nèi)部會出現(xiàn)疲勞損傷,導(dǎo)致材料的強(qiáng)度下降。例如在高溫高壓的合成氣生產(chǎn)反應(yīng)器中,熱應(yīng)力失效是一個需要重點關(guān)注的問題,對設(shè)備的設(shè)計、材料選擇和運(yùn)行維護(hù)提出了很高的要求。

4.4 反應(yīng)選擇性難以控制

在一些復(fù)雜的高溫催化反應(yīng)中,往往會同時發(fā)生多個平行反應(yīng)或連串反應(yīng),導(dǎo)致反應(yīng)選擇性難以精確控制。例如在二氧化碳加氫反應(yīng)中,除了目標(biāo)產(chǎn)物甲醇外,還可能生成甲烷、一氧化碳等副產(chǎn)物。反應(yīng)選擇性的不理想會降低目標(biāo)產(chǎn)物的收率,增加后續(xù)產(chǎn)物分離和提純的難度與成本。這就需要深入研究反應(yīng)機(jī)理,開發(fā)具有高選擇性的催化劑和優(yōu)化反應(yīng)工藝條件,以提高目標(biāo)產(chǎn)物的選擇性。

4.5 高溫條件下的腐蝕問題

在高溫催化反應(yīng)體系中,常常存在一些具有腐蝕性的氣體或介質(zhì),如H2S、Cl?等。這些腐蝕性物質(zhì)在高溫下會與催化劑和反應(yīng)器材料發(fā)生化學(xué)反應(yīng),導(dǎo)致材料的腐蝕和損壞。對于催化劑而言,腐蝕可能會破壞其活性中心和結(jié)構(gòu),降低催化性能;對于反應(yīng)器等設(shè)備,腐蝕會影響其使用壽命和安全性。在一些涉及含硫原料的高溫催化反應(yīng)中,H2S會對催化劑和設(shè)備造成嚴(yán)重的腐蝕,需要采取特殊的防腐措施來應(yīng)對這一問題。

五、應(yīng)對挑戰(zhàn)的創(chuàng)新解決方案

5.1 催化劑設(shè)計創(chuàng)新

5.1.1 單原子催化劑(SACs)

單原子催化劑將金屬原子以單個原子的形式分散在載體上,如Pt1/FeOx。由于不存在金屬顆粒的團(tuán)聚問題,從根本上抑制了高溫下催化劑的燒結(jié)現(xiàn)象。單原子催化劑具有高的活性和選擇性,能夠在能源轉(zhuǎn)化的各類高溫反應(yīng)中發(fā)揮出色的作用,為解決催化劑燒結(jié)問題提供了全新的思路和方法。

5.1.2 核殼結(jié)構(gòu)催化劑

設(shè)計核殼結(jié)構(gòu)催化劑是提高催化劑穩(wěn)定性的有效策略。通常采用惰性殼層(如SiO2)包裹活性金屬核(如 Ni)的結(jié)構(gòu)。惰性殼層能夠隔離高溫環(huán)境對活性金屬核的直接侵蝕,防止金屬原子的遷移和團(tuán)聚,同時還能在一定程度上抑制積碳的生成。這種結(jié)構(gòu)設(shè)計不僅提高了催化劑的熱穩(wěn)定性,還增強(qiáng)了其抗積碳性能和化學(xué)惰性,有助于延長催化劑的使用壽命,提升在高溫催化反應(yīng)中的性能表現(xiàn)。

5.1.3 抗積碳助劑的添加

在催化劑中添加抗積碳助劑是解決積碳問題的常用方法之一。例如添加 K、Ca 等堿金屬,它們能夠中和催化劑載體的酸性。在烴類催化反應(yīng)中,載體酸性過強(qiáng)容易導(dǎo)致積碳的生成,通過堿金屬的添加可以調(diào)節(jié)載體的酸性,減少碳物種在催化劑表面的吸附和沉積,從而有效抑制積碳的形成,提高催化劑的抗積碳性能,保證反應(yīng)的穩(wěn)定運(yùn)行。

5.2 工藝優(yōu)化策略

5.2.1 脈沖反應(yīng)技術(shù)

脈沖反應(yīng)技術(shù)通過周期性地切換反應(yīng)氣體(如H2與O2)來優(yōu)化反應(yīng)過程。在反應(yīng)過程中,當(dāng)通入氧化性氣體(如O2)時,可以在原位將催化劑表面沉積的碳物種氧化為二氧化碳而清除,從而避免積碳的積累。這種周期性的氣體切換方式能夠在不中斷反應(yīng)的情況下,實現(xiàn)對催化劑表面積碳的實時清除,維持催化劑的活性和反應(yīng)效率,提高反應(yīng)的穩(wěn)定性和可持續(xù)性。

5.2.2 超臨界流體輔助反應(yīng)

利用超臨界流體(如超臨界CO2)輔助高溫催化反應(yīng)是一種創(chuàng)新的工藝優(yōu)化方法。超臨界流體具有物理化學(xué)性質(zhì),其密度與液體相近,具有較高的溶解能力,能夠?qū)⒎磻?yīng)物和產(chǎn)物快速溶解并傳輸,增強(qiáng)傳質(zhì)效率。在超臨界流體環(huán)境中進(jìn)行反應(yīng),還可以有效抑制副反應(yīng)的發(fā)生,提高反應(yīng)的選擇性。例如在某些有機(jī)合成反應(yīng)中,超臨界CO2作為反應(yīng)介質(zhì),能夠顯著改善反應(yīng)效果,提高目標(biāo)產(chǎn)物的收率。

5.3 材料與裝備升級

5.3.1 耐高溫合金的應(yīng)用

在高溫催化反應(yīng)設(shè)備中,選用高性能的耐高溫合金是提高設(shè)備可靠性和使用壽命的關(guān)鍵。例如 Inconel 600 合金,其具有出色的耐高溫性能,能夠在高達(dá) 1150℃的溫度下保持良好的力學(xué)性能和化學(xué)穩(wěn)定性。將這種合金應(yīng)用于反應(yīng)器內(nèi)壁等關(guān)鍵部位,可以有效抵抗高溫環(huán)境的侵蝕,減少熱應(yīng)力對設(shè)備的影響,提高設(shè)備的安全性和穩(wěn)定性,滿足高溫催化反應(yīng)對設(shè)備的苛刻要求。

5.3.2 熱障涂層(TBCs)技術(shù)

熱障涂層技術(shù)通過在設(shè)備表面涂覆一層隔熱材料,如Y2O3穩(wěn)定的ZrO2涂層,來減少設(shè)備的熱量損失并保護(hù)基材。熱障涂層能夠在設(shè)備表面形成一層隔熱屏障,降低設(shè)備內(nèi)部與外部環(huán)境之間的熱傳遞速率,使設(shè)備內(nèi)部能夠保持較高的反應(yīng)溫度,同時減少設(shè)備外部的熱量散發(fā),提高能源利用效率。涂層還能隔離高溫、腐蝕性介質(zhì)與基材的直接接觸,保護(hù)基材不受侵蝕,延長設(shè)備的使用壽命,對于高溫催化反應(yīng)設(shè)備的性能提升具有重要意義。

5.4 反應(yīng)選擇性調(diào)控技術(shù)

5.4.1 基于反應(yīng)機(jī)理的催化劑設(shè)計

深入研究高溫催化反應(yīng)的機(jī)理,明確不同反應(yīng)路徑和產(chǎn)物生成的內(nèi)在機(jī)制,是實現(xiàn)反應(yīng)選擇性調(diào)控的基礎(chǔ)。通過理論計算和實驗研究相結(jié)合的方法,了解催化劑的活性位點與反應(yīng)物分子之間的相互作用方式,從而有針對性地設(shè)計催化劑的結(jié)構(gòu)和組成。在二氧化碳加氫制甲醇的反應(yīng)中,根據(jù)反應(yīng)機(jī)理設(shè)計具有特定活性位點和電子結(jié)構(gòu)的催化劑,能夠增強(qiáng)對二氧化碳和氫氣的吸附與活化能力,同時抑制副反應(yīng)的發(fā)生,提高甲醇的選擇性。

5.4.2 反應(yīng)條件的精確控制

精確控制反應(yīng)條件,如溫度、壓力、反應(yīng)物濃度和流量等,對反應(yīng)選擇性的調(diào)控至關(guān)重要。通過優(yōu)化反應(yīng)條件,可以改變反應(yīng)體系中各物質(zhì)的化學(xué)勢和反應(yīng)速率,從而影響反應(yīng)的選擇性。在一些復(fù)雜的高溫催化反應(yīng)中,通過精確控制反應(yīng)溫度的微小變化,可以使反應(yīng)朝著生成目標(biāo)產(chǎn)物的方向進(jìn)行。采用先進(jìn)的自動化控制系統(tǒng),實時監(jiān)測和調(diào)整反應(yīng)條件,確保反應(yīng)在最佳狀態(tài)下進(jìn)行,提高目標(biāo)產(chǎn)物的收率和選擇性。

5.5 防腐技術(shù)與措施

5.5.1 耐腐蝕材料的研發(fā)與應(yīng)用

研發(fā)和使用具有良好耐腐蝕性能的材料是解決高溫腐蝕問題的重要手段。針對高溫催化反應(yīng)體系中常見的腐蝕性介質(zhì),開發(fā)新型的耐腐蝕合金和陶瓷材料。例如,一些含有特殊合金元素(如 Cr、Mo、Ni 等)的合金材料,能夠在高溫和腐蝕性環(huán)境下形成致密的氧化膜,有效阻止腐蝕介質(zhì)的進(jìn)一步侵蝕。陶瓷材料因其高硬度、高化學(xué)穩(wěn)定性和耐高溫性能,也在高溫腐蝕環(huán)境中展現(xiàn)出良好的應(yīng)用前景。將這些耐腐蝕材料應(yīng)用于催化劑載體、反應(yīng)器內(nèi)襯等部位,可以顯著提高設(shè)備和催化劑的抗腐蝕能力。

5.5.2 防腐涂層技術(shù)

在設(shè)備和催化劑表面涂覆防腐涂層是一種常用且有效的防腐措施。防腐涂層可以在金屬表面形成一層隔離層,阻止腐蝕性介質(zhì)與金屬基體的直接接觸。根據(jù)不同的腐蝕環(huán)境和需求,可以選擇不同類型的防腐涂層,如有機(jī)涂層、金屬涂層和陶瓷涂層等。有機(jī)涂層具有良好的附著力和柔韌性,能夠在一定程度上抵抗化學(xué)腐蝕;金屬涂層(如熱噴涂金屬涂層)具有較高的硬度和耐磨性,適用于高溫、沖刷腐蝕環(huán)境;陶瓷涂層則具有優(yōu)異的耐高溫和化學(xué)穩(wěn)定性,能有效抵御高溫下強(qiáng)腐蝕性介質(zhì)的侵蝕。通過合理選擇和應(yīng)用防腐涂層技術(shù),可以大大提高設(shè)備和催化劑在高溫腐蝕環(huán)境中的使用壽命。

六、前沿趨勢與未來展望

6.1 智能化與高通量技術(shù)

6.1.1 AI 驅(qū)動的催化劑設(shè)計

隨著人工智能技術(shù)的飛速發(fā)展,利用機(jī)器學(xué)習(xí)算法預(yù)測高溫下催化劑的性能成為可能。例如谷歌 DeepMind 的 GNoME 模型,能夠?qū)Υ罅康牟牧蠑?shù)據(jù)進(jìn)行分析和篩選,已成功篩選出 380 萬種穩(wěn)定材料,為新型高溫催化劑的設(shè)計提供了豐富的候選材料。

6.1.2 高通量實驗平臺

高通量實驗平臺通過自動化裝置實現(xiàn)對多組催化劑配方和反應(yīng)條件的并行測試,大幅縮短新型催化劑的研發(fā)周期。例如,采用機(jī)器人系統(tǒng)同時對數(shù)十種不同組分的催化劑進(jìn)行高溫活性評估,結(jié)合快速檢測技術(shù)實時分析產(chǎn)物組成,能在幾周內(nèi)完成傳統(tǒng)方法需要數(shù)月的篩選工作。這種技術(shù)不僅提高了研發(fā)效率,還能通過大數(shù)據(jù)分析發(fā)現(xiàn)催化劑性能與結(jié)構(gòu)之間的隱藏規(guī)律,為定向設(shè)計高性能高溫催化劑提供數(shù)據(jù)支撐。

6.2 可持續(xù)與低碳化發(fā)展

6.2.1 可再生能源驅(qū)動的高溫催化反應(yīng)

將太陽能、風(fēng)能等可再生能源與高溫催化反應(yīng)結(jié)合,是實現(xiàn)能源轉(zhuǎn)化低碳化的重要方向。例如,利用聚光太陽能提供高溫反應(yīng)所需的熱量,驅(qū)動甲烷重整制氫過程,可顯著降低傳統(tǒng)工藝的碳排放。此外,通過電解水制氫與高溫催化合成燃料聯(lián)用,形成 “綠氫 - 合成燃料" 閉環(huán)系統(tǒng),為交通和工業(yè)領(lǐng)域提供清潔替代能源。

6.2.2 催化劑的綠色制備與循環(huán)利用

開發(fā)環(huán)境友好的催化劑制備工藝成為研究熱點。如采用生物模板法合成多孔催化劑載體,利用植物提取物作為還原劑制備金屬納米顆粒,減少制備過程中的有毒試劑使用。同時,建立催化劑回收再生體系,通過高溫焙燒、化學(xué)浸出等方法回收失活催化劑中的貴金屬,降低資源消耗和環(huán)境負(fù)擔(dān),推動催化高溫反應(yīng)技術(shù)向全生命周期綠色化發(fā)展。

6.3 跨尺度集成與系統(tǒng)優(yōu)化

未來的能源轉(zhuǎn)化系統(tǒng)將實現(xiàn)從原子尺度到工業(yè)規(guī)模的跨尺度集成。在原子層面,通過原位表征技術(shù)實時觀測催化劑活性位點的動態(tài)變化;在反應(yīng)器層面,利用計算流體力學(xué)模擬優(yōu)化流場和溫度分布;在系統(tǒng)層面,將催化高溫反應(yīng)單元與碳捕集、儲能等技術(shù)耦合,構(gòu)建高效協(xié)同的能源轉(zhuǎn)化網(wǎng)絡(luò)。這種多尺度優(yōu)化策略能最大限度提升系統(tǒng)整體效率,降低能耗和成本,推動催化高溫反應(yīng)技術(shù)在能源領(lǐng)域的規(guī)模化應(yīng)用。

七、結(jié)論

催化高溫反應(yīng)技術(shù)作為能源轉(zhuǎn)化領(lǐng)域的核心支撐技術(shù),在石油煉制、氫能生產(chǎn)、生物質(zhì)轉(zhuǎn)化及二氧化碳利用等方面展現(xiàn)出不可替代的作用。盡管面臨催化劑燒結(jié)、積碳、設(shè)備熱應(yīng)力等多重挑戰(zhàn),但通過催化劑設(shè)計創(chuàng)新、工藝優(yōu)化、材料升級及系統(tǒng)集成等手段,這些問題正逐步得到解決。未來,隨著智能化技術(shù)的深度融合、低碳理念的全面滲透以及跨學(xué)科研究的不斷深入,催化高溫反應(yīng)技術(shù)將朝著更高效、更穩(wěn)定、更環(huán)保的方向發(fā)展,為全球能源結(jié)構(gòu)轉(zhuǎn)型和 “雙碳" 目標(biāo)實現(xiàn)提供強(qiáng)有力的技術(shù)保障。深入探索催化反應(yīng)的本質(zhì)規(guī)律,持續(xù)突破關(guān)鍵技術(shù)瓶頸,是推動該領(lǐng)域發(fā)展的核心任務(wù),也是實現(xiàn)能源可持續(xù)發(fā)展的必然要求。

產(chǎn)品展示

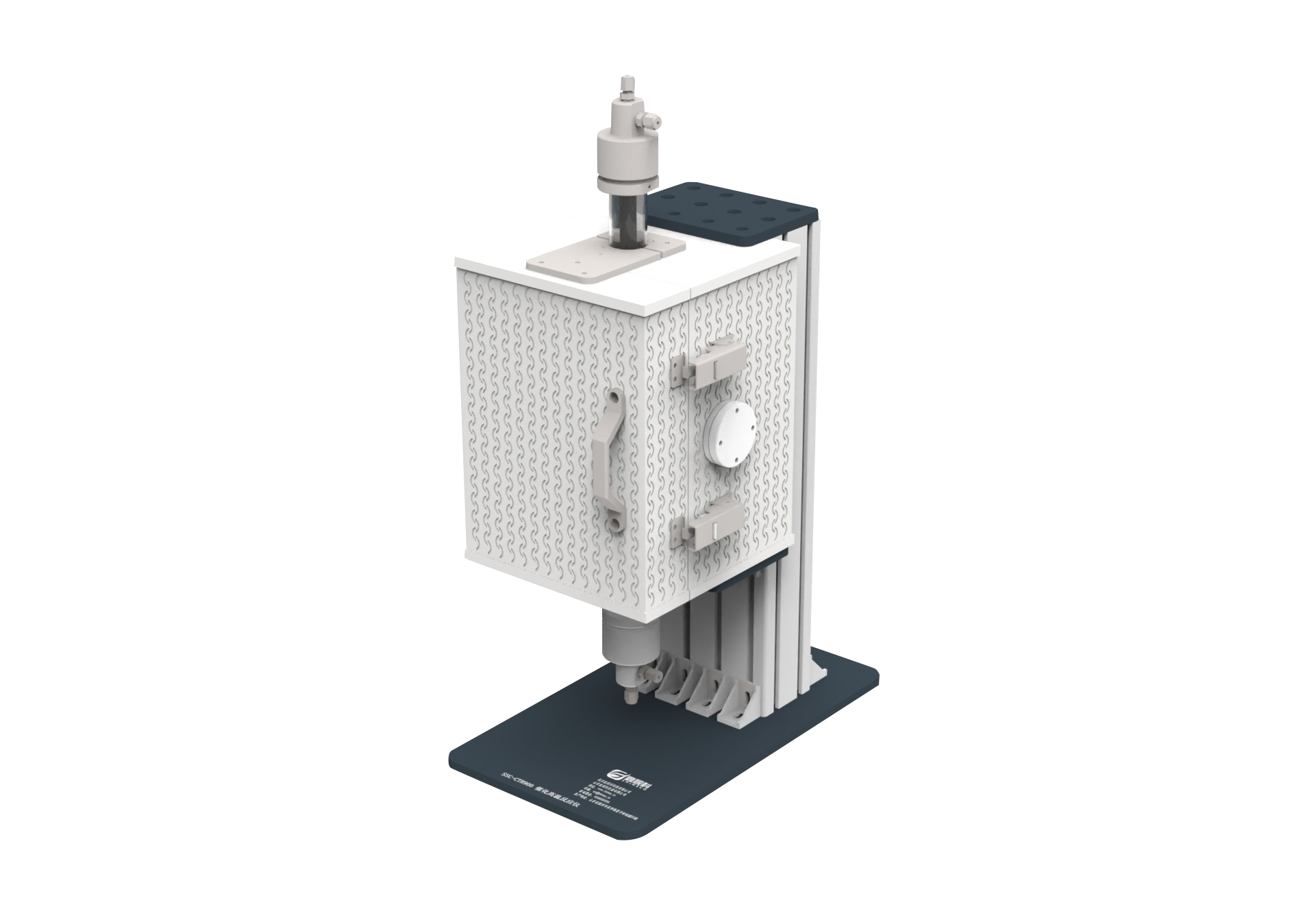

SSC-CTR900 催化高溫反應(yīng)儀適用于常規(guī)高溫高壓催化反應(yīng)、光熱協(xié)同化、催化劑的評價及篩選、可做光催化的反應(yīng)動力學(xué)、反應(yīng)歷程等方面的研究。主要應(yīng)用到高溫高壓光熱催化反應(yīng),光熱協(xié)同催化,具體可用于半導(dǎo)體材料的合成燒結(jié)、催化劑材料的制備、催化劑材料的活性評價、光解水制氫、光解水制氧、二氧化碳還原、氣相光催化、甲醛乙醛氣體的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等領(lǐng)域。實現(xiàn)氣固液多相體系催化反應(yīng),氣固高溫高壓的催化反應(yīng),滿足大多數(shù)催化劑的評價需求。

產(chǎn)品優(yōu)勢:

SSC-CTR900催化高溫反應(yīng)儀的優(yōu)勢特點

1)高溫高壓催化反應(yīng)儀可實現(xiàn)催化高溫<900℃C高壓<10MPa反應(yīng)實驗

2)紫外、可見、紅外等光源照射到催化劑材料的表面,實現(xiàn)光熱協(xié)同和光誘導(dǎo)催化;

3)光熱催化反應(yīng)器采用高透光石英玻璃管,也可以采用高壓反應(yīng)管,兼容≤30mm 反應(yīng)管;

4)可以實現(xiàn)氣氛保護(hù)、抽取真空、PECVD、多種氣體流量控制等功能;

5)可以外接鼓泡配氣、背壓閥、氣液分離器、氣相色譜等,實現(xiàn)各種功能的擴(kuò)展;

6) 采取模塊化設(shè)計,可以實現(xiàn)光源、高溫反應(yīng)爐、高溫石英反應(yīng)器、高真空、固定床反應(yīng)、光熱反應(yīng)等匹配使用;

7) 高溫高壓催化反應(yīng)儀,小的占地面積,可多功能靈活,即買即用。